La détection préventive d’un défaut évite d’importantes pertes de production

En novembre dernier, lors de l’inspection régulière, l’un des broyeurs du secteur BHB (usine Vaudreuil) présentait une anomalie. La détection préventive d’un défaut a permis d’éviter des pertes de production d’une valeur de 1 M$. Cet exploit constitue l’un des éléments ayant contribué à la réalisation du plan de production pour Vaudreuil.

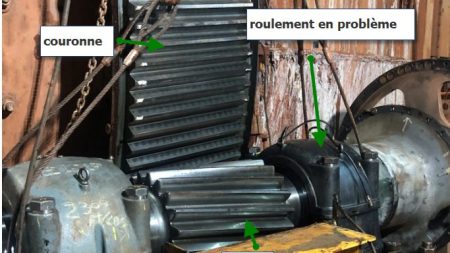

« Le lubrifiant était d’une couleur inhabituelle. Les gens de vibration l’avaient détecté et nous avaient signifié d’aller l’inspecter parce qu’il était en tendance montante pour la vibration. De là a découlé l’ouverture du roulement pour inspection, » exprime Michaël Allard, Technicien d’entretien mécanique, Hydrate Est; secteur rouge et BHB.

En apparence, les signes de défaillance n’étaient pas visibles. Les données laissaient toutefois entrevoir une augmentation de la température, prouvant la détérioration du roulement. « Ce qui était étrange, c’est qu’à l’œil, on ne pouvait pas voir de bris qui étaient critiques. On se fiait beaucoup sur la vibration qui avait été donnée. Les capteurs indiquaient qu’il y avait un problème de roulement d’un côté. Mise à part le lubrifiant qui était très détérioré, c’était difficile de trouver la cause », poursuit-il.

De là, plusieurs étapes se sont mises en branle. L’aide des gens de SKF a été sollicitée pour déterminer quelles solutions pouvaient être envisagées pour apporter ce roulement jusqu’au prochain arrêt afin de disposer du temps nécessaire pour effectuer les travaux.

L’arrêt d’un broyeur, lorsqu’il n’est pas planifié, entraîne la perte de production d’environ 60 % de l’usine Vaudreuil. « Si nous avions pris la décision d’entreprendre le changement à ce moment et de prolonger l’arrêt, l’impact sur la production aurait été considérable. Les travaux se seraient étalés sur trois jours et la production aurait été coupée. »

Les équipes (SKF, vibration et mécaniciens) se sont alors mobilisées pour trouver des solutions temporaires pour allonger la vie de l’équipement et réaliser les travaux en planifié, combiné à d’autres arrêts de production.

Collaboration exemplaire

« La première étape a été de changer le lubrifiant et d’ensuite suivre ce qui se passait. Cette première tentative nous a menés à l’inspection qui avait lieu deux semaines plus tard. Nous avons à nouveau ouvert l’équipement pour constater que le lubrifiait se détériorait encore et qu’il n’y avait pas d’amélioration au niveau de la vibration », précise M. Allard.

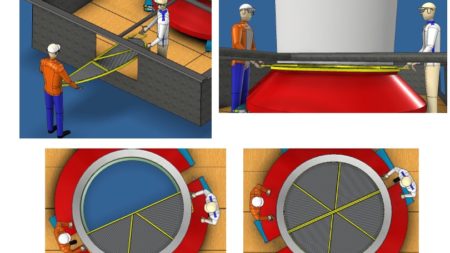

Les conseils des fabricants du broyeur ont permis de considérer une autre avenue, comme celle de tourner le roulement de 190 degrés pour que le défaut soit situé à un autre endroit.

« Ces solutions temporaires ont permis de retarder les travaux jusqu’à l’arrêt de décembre, évitant ainsi des pertes de production d’une valeur de 1 M$. La collaboration a été exceptionnelle. Plusieurs équipes, qu’il s’agisse des gens techniques, de plancher ou encore des fournisseurs ont mis l’épaule à la roue », ajoute David Morissette, David Morissette, technicien mécanique Hydrate Est & BHB, Gestion des actifs Opérations Québec.

Cette étroite collaboration a permis de planifier en amont la réalisation des travaux en toute sécurité.

« Nous avons pu bien planifier les travaux et réunir d’autres intervenants sur place au moment du remplacement, notamment le fabricant du broyeur. Le vendeur de roulement s’est lui aussi rendu à l’usine pour voir l’installation. Il faut dire que ce type de bris arrive occasionnellement sur nos équipements, alors qu’ils ne devraient pas se produire. Le fait de réunir toutes ces ressources pour trouver la cause a été bénéfique en termes de qualité, » conclut Michaël Allard.